Все-таки боится наш офф-роуд народ лебедок. Не в том смысле боится, что опасается ими пользоваться или убегает от натянутого троса, с этим-то как раз все наоборот. Страх возникает, когда «тягловая сила» отказывается работать. «Сливаемся – у нас лебедка сдохла, просим эвакуацию!». Вы не поверите, но в том или ином варианте эту фразу можно услышать чуть ли не на каждых покатушках. При этом мысль, что «умерший» агрегат во многих случаях можно «оживить» хотя бы для возвращения в лагерь, а то и для продолжения гонки, посещает далеко не всякую буйную трофийную голову.

Все-таки боится наш офф-роуд народ лебедок. Не в том смысле боится, что опасается ими пользоваться или убегает от натянутого троса, с этим-то как раз все наоборот. Страх возникает, когда «тягловая сила» отказывается работать. «Сливаемся – у нас лебедка сдохла, просим эвакуацию!». Вы не поверите, но в том или ином варианте эту фразу можно услышать чуть ли не на каждых покатушках. При этом мысль, что «умерший» агрегат во многих случаях можно «оживить» хотя бы для возвращения в лагерь, а то и для продолжения гонки, посещает далеко не всякую буйную трофийную голову.

Наше сегодняшнее практическое занятие я бы хотел начать с двух банальных (назовем их программными) заявлений: во-первых, несмотря на серьезные различия между брендами, отдельные детали и компоновка большинства современных офф-роудных электролебедок достаточно схожи, а во-вторых, с точки зрения физики все их тягловое естество делится на две неравные части – электрическую и механическую. К первой относятся электродвигатель, блок управления, пульт и бортовая сеть автомобиля, а ко второй – редуктор, вал между ним и двигателем, механизм тормоза, корпус и барабан с тросом. Сломать можно любой из компонентов, но хитрость состоит в том, что при наличии понимания масса неисправностей легко устраняется. Итак, приступим…

Контакты Включаете режим намотки, но ничего не происходит? Разумеется, первое подозрение падает на электрику. Причем в число «поломок» входят и высаженный аккумулятор, и не прикрученные к нему провода. Если проверка не выявила этих двух «дефектов», то придется обследовать всю электрическую цепь. Начнем с пульта. Независимо от дизайна по своему устройству он представляет собой трехпозиционный слаботочный переключатель с тремя проводами. Одним из них подводится «плюс», два других тянутся в блок управления к контактам силовых реле. Если дело в самом переключателе, то любой из управляющих проводов в пульте можно напрямую замыкать на плюсовой и продолжать работать. Радиопульты устроены сложнее, но, по счастью, они всегда дублируются обычными. Кстати, когда нет тестера, косвенно проверить работоспособность любого пульта можно, замыкая контакты в разъеме на блоке соленоидов.

Включаете режим намотки, но ничего не происходит? Разумеется, первое подозрение падает на электрику. Причем в число «поломок» входят и высаженный аккумулятор, и не прикрученные к нему провода. Если проверка не выявила этих двух «дефектов», то придется обследовать всю электрическую цепь. Начнем с пульта. Независимо от дизайна по своему устройству он представляет собой трехпозиционный слаботочный переключатель с тремя проводами. Одним из них подводится «плюс», два других тянутся в блок управления к контактам силовых реле. Если дело в самом переключателе, то любой из управляющих проводов в пульте можно напрямую замыкать на плюсовой и продолжать работать. Радиопульты устроены сложнее, но, по счастью, они всегда дублируются обычными. Кстати, когда нет тестера, косвенно проверить работоспособность любого пульта можно, замыкая контакты в разъеме на блоке соленоидов.

Соленоиды

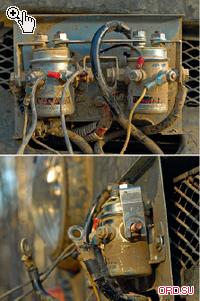

Если пульт исправен, придется разбирать силовой блок управления. В этом случае предпочтительнее модели лебедок с отдельным блоком, чем монокорпусные модели. У последних существуют разные варианты крепления соленоидов над барабаном, устройства его крышки и часто – герметизации. Во многих случаях для доступа к электрической части может потребоваться снятие и неполная разборка самой лебедки. Большинство российских любителей офф-роуда пользуется моделями с выносным блоком, в которых достаточно отвернуть три-четыре винта и снять пластиковую крышку. Если под этой крышкой все контакты затянуты и нет оборванных проводов, то, скорее всего, дело в соленоидах – силовых реле, включающих двигатель в ту или иную сторону (на них со временем подгорают контакты).

Увы, но соленоиды, как правило, неразборные, поэтому почистить контакты нельзя (разборные реле на винтах появились лишь недавно у некоторых моделей T-max). Впрочем, поменять соленоиды, если есть запасные, – дело минутное. Самое главное – отключить перед работой плюсовой провод от аккумулятора. Кстати, если минусовой провод лебедки соединен непосредственно с аккумулятором, а у машины имеется выключатель массы, то надеяться на последний нельзя – рама, кузов и электрика автомобиля будут соединены с «минусом» через корпус лебедки.

Если же новых соленоидов нет, то можно перекоммутировать блок так, чтобы вместо реле намотки (обычно сгорает первым) работало реле размотки. В крайнем случае можно и вовсе подключить электродвигатель напрямую к аккумулятору. Но при первой же возможности блок соленоидов надо будет поменять. Но совершенно не обязательно искать точно такой же, как был. Принцип коммутации у всех подобных устройств одинаков независимо от производителя и внешнего вида. Поэтому в сборе такие блоки меняются один на другой без всяких сложностей. Разве что к старому пульту не подойдет новый разъем, и тогда его придется перенести с прежнего блока.

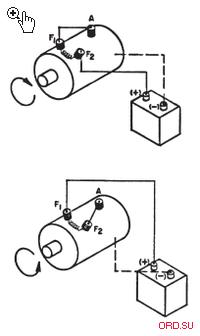

Большая часть автомобильных офф-роудных лебедок оснащена блоком управления с двумя соленоидами, один из которых отвечает за размотку, а второй – за намотку. На них от аккумулятора приходит общий «плюс» (соединенные между собой силовые контакты между «бочонками»), а к электродвигателю выходят «постоянный плюс» (соединенные между собой силовые контакты в торце, маркировка провода «+» или «А») и два «управляющих плюса» (силовые контакты на наружных поверхностях, маркировка проводов «1» и «2»). Тонкие управляющие провода идут к разъему пульта. Первым из строя обычно выходит более нагруженный соленоид намотки. Поэтому, если поменять местами «управляющие плюсы», лебедкой можно будет продолжать пользоваться, но разматывать ее придется вручную.

Большая часть автомобильных офф-роудных лебедок оснащена блоком управления с двумя соленоидами, один из которых отвечает за размотку, а второй – за намотку. На них от аккумулятора приходит общий «плюс» (соединенные между собой силовые контакты между «бочонками»), а к электродвигателю выходят «постоянный плюс» (соединенные между собой силовые контакты в торце, маркировка провода «+» или «А») и два «управляющих плюса» (силовые контакты на наружных поверхностях, маркировка проводов «1» и «2»). Тонкие управляющие провода идут к разъему пульта. Первым из строя обычно выходит более нагруженный соленоид намотки. Поэтому, если поменять местами «управляющие плюсы», лебедкой можно будет продолжать пользоваться, но разматывать ее придется вручную.

Если из строя вышли оба соленоида, то лебедку можно запитать напрямую от аккумулятора. Для этого один из «управляющих плюсов» надо замкнуть на аккумулятор, а второй – на «постоянный плюс» электродвигателя. Коммутировать схему удобнее на блоке соленоидов (изображен на фото). А чтобы изменить направление вращения электродвигателя, достаточно поменять «управляющие плюсы» местами.

Если из строя вышли оба соленоида, то лебедку можно запитать напрямую от аккумулятора. Для этого один из «управляющих плюсов» надо замкнуть на аккумулятор, а второй – на «постоянный плюс» электродвигателя. Коммутировать схему удобнее на блоке соленоидов (изображен на фото). А чтобы изменить направление вращения электродвигателя, достаточно поменять «управляющие плюсы» местами.

У Warn и «старших» моделей Ramsey в блоке управления часто применяются четыре соленоида (по два соединенных параллельно). При этом принцип коммутации тот же, что и для двухсоленоидного блока.

У Warn и «старших» моделей Ramsey в блоке управления часто применяются четыре соленоида (по два соединенных параллельно). При этом принцип коммутации тот же, что и для двухсоленоидного блока.

Выключатель «плюса», установленный между аккумулятором и блоком управления, исключительно полезен как с точки зрения пожарной безопасности, так и безопасности вообще. Например, он позволяет быстро выключить лебедку, если вдруг «залип» соленоид и мотор продолжает мотать, «когда уже не надо». К тому же этот выключатель становится активным элементом управления при коммутации силовых проводов лебедки в обход блока соленоидов. По конструкции выключатели бывают двух типов: простейшие флажковые (слева), в этом случае силовые контакты замыкаются механически при повороте флажка рукой, и дистанционные (справа) – они замыкают контакты с помощью мощного реле при нажатии кнопки на приборной панели. Второй тип удобнее, но такие выключатели потребляют при работающей лебедке дополнительные 20–40 ампер.

Выключатель «плюса», установленный между аккумулятором и блоком управления, исключительно полезен как с точки зрения пожарной безопасности, так и безопасности вообще. Например, он позволяет быстро выключить лебедку, если вдруг «залип» соленоид и мотор продолжает мотать, «когда уже не надо». К тому же этот выключатель становится активным элементом управления при коммутации силовых проводов лебедки в обход блока соленоидов. По конструкции выключатели бывают двух типов: простейшие флажковые (слева), в этом случае силовые контакты замыкаются механически при повороте флажка рукой, и дистанционные (справа) – они замыкают контакты с помощью мощного реле при нажатии кнопки на приборной панели. Второй тип удобнее, но такие выключатели потребляют при работающей лебедке дополнительные 20–40 ампер.

Мотор

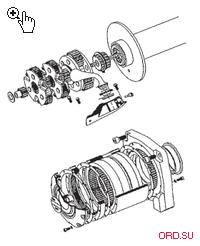

Наиболее сложная в диагностике и ремонте часть электрики – мотор. Впрочем, одну распространенную поломку найти и устранить обычно легко. Я имею в виду подвисание щеток из-за износа. Чтобы добраться к щеточному узлу, достаточно открутить два (а где-то и четыре) длинных болта и снять заднюю крышку электродвигателя. И тут подстерегает еще одна проблема: во многих случаях подобраться к крышке из-за особенностей установки лебедки без снятия последней с машины очень неудобно. При остальных подозрениях на мотор снимать и «расчленять» лебедку придется в любом случае. После этого поменять ротор или обмотки статора несложно. Сложнее найти неисправность, если нет никаких видимых признаков. Впрочем, для любого электрика, способного продиагностировать стартер, диагностика лебедочного мотора не составит труда.

Для замены щеток или для другого обслуживания и ремонта лебедки в большинстве случаев бывает быстрее и удобнее демонтировать ее с бампера, чем пытаться подлезть. Кстати, если трос оснащен разъемным крюком, то для снятия даже не придется разматывать барабан. Главное, не забудьте отключить «плюс» на аккумуляторе!

Чтобы разобрать на составные части любую электролебедку классической конструкции с выносным блоком управления, достаточно отвернуть по винту с любой стороны в двух стяжках над барабаном (изредка их бывает четыре). Обычно здесь используются винты под шестигранник. Имейте в виду, что между валом двигателя и валом внутри барабана может стоять переходной фигурный фланец.

Отсоединив электромотор, откручиваем два винта в задней крышке. После этого можно снять или корпус целиком и таким образом добраться до ротора и статора, или только крышку, чтобы получить доступ к щеточному узлу. Чтобы снять изношенную щетку, надо отогнуть пружинку и отвернуть гайку на проводе. Если не удалось найти оригинальных щеток, можно подобрать подходящие по размеру от любого электроинструмента.

Зачастую на крышках и корпусах электродвигателей имеются направляющие, помогающие правильно сориентировать детали при сборке. Кроме того, важно не забыть про шайбы, втулки и другие мелочи. Особенно если они были при разборке...

Крупноузловой ремонт

Чтобы демонтировать лебедку с машины, надо лишь отвернуть четыре болта в опорной площадке и отсоединить три клеммы на электромоторе. Правда, иногда перед этим приходится снимать бампер, иначе лебедку не вынуть. Дальнейшая крупноузловая разборка еще проще. Надо открутить две (иногда – четыре) стяжки, удерживающие вместе мотор, барабан и редуктор. Причем достаточно это сделать с одной стороны. Именно поэтому крупноузловой ремонт занимает буквально минуты. Что же касается взаимозаменяемости отдельных агрегатов лебедок одной марки, но разных серий, то тут все индивидуально. В каких-то случаях это допустимо и даже позволяет иногда поднять тяговую силу или скорость работы агрегата при помощи замены лишь мотора или редуктора. В каких-то нет. Что же касается взаимной замены агрегатов разных производителей, то такие возможности редки и носят случайный характер. Поэтому при езде командой желательны одинаковые лебедки на всех машинах – это повышает шанс быстро собрать один исправный агрегат из двух неисправных.

Разобрав устройство на три составляющие, можно заниматься каждым компонентом по отдельности. Проще всего с барабаном. Бывает, что его боковины отрывает. Если исключить брак, то происходит это по двум причинам, связанным с очень плотно намотанным синтетическим тросом: либо когда этого троса пытаются впихнуть в два раза больше, чем положено, либо когда он нормальной длины, но мокрый. Правда, во втором случае «на помощь» должен прийти мороз. Лопнувший барабан восстановим при помощи сварки.

Редуктор

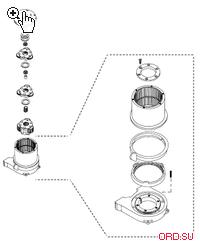

Необходимость чинить редуктор возникает нечасто – если он исправен, то первой не выдерживает электрика. А вот перебирать его в профилактических целях желательно регулярно. Полностью загерметизировать корпус лебедки очень сложно, вода и грязь попадают внутрь в любом случае. И они тем быстрее это делают, чем чаще автомобиль выезжает на бездорожье. Поэтому, чтобы быть полностью уверенным в механической части, минимум раз в сезон ее требуется перебирать и менять смазку. Что же касается конструкции, то основная масса лебедочных редукторов представляет собой трехступенчатый планетарный механизм, который проще разобрать и собрать, чем подробно объяснить принцип действия.

Необходимость чинить редуктор возникает нечасто – если он исправен, то первой не выдерживает электрика. А вот перебирать его в профилактических целях желательно регулярно. Полностью загерметизировать корпус лебедки очень сложно, вода и грязь попадают внутрь в любом случае. И они тем быстрее это делают, чем чаще автомобиль выезжает на бездорожье. Поэтому, чтобы быть полностью уверенным в механической части, минимум раз в сезон ее требуется перебирать и менять смазку. Что же касается конструкции, то основная масса лебедочных редукторов представляет собой трехступенчатый планетарный механизм, который проще разобрать и собрать, чем подробно объяснить принцип действия.

Большинство из них имеет неподвижный корпус и поворотную ручку включения свободной размотки. В качестве примера такой лебедки мы взяли T-max 12500. Все редукторы классической конструкции независимо от марки и тягового усилия устроены принципиально одинаково, и алгоритм разборки-сборки у них сходен. Несколько отличается устройство планетарного редуктора с вращающимся корпусом и кольцом включения свободной размотки (применяются на Ramsey и Grand Winch). Эти редукторы проще и быстрее в разборке, но требуют большей внимательности при сборке. Для наглядности процесса мы так же разобрали редуктор Ramsey REP 9,5e. А вот лебедки с червячным редуктором или вертикальным расположением двигателя мы рассматривать не стали по причине их малой распространенности.

Кстати, проконтролировать состояние смазки можно и без разборки редуктора – достаточно открутить ручку механизма свободной размотки. В данном случае очевидно, что смазку уже давно пора менять.

Смазка

Теперь пару слов о смазке. Вопервых, она должна быть консистентной. А во-вторых… Однозначных рекомендаций по спецификациям применяемых смазочных материалов ни у одного из производителей мы не нашли. Но не забывайте, что планетарные редукторы лебедок трудятся в крайне неблагоприятном режиме. При работе они порой разогреваются до температуры выше 100 °С, к тому же эти механизмы не защищены от проникновения воды и грязи. Длительную работу в таких условиях выдерживает только термоводостойкая «синтетика». Впрочем, во что она может превратиться за сезон эксплуатации, видно по фотографиям. Минеральные же смазки, которыми на заводе «заправляют» большинство недорогих моделей, приходят в полную негодность еще быстрее. Кстати, некоторые опытные спортсмены, перебирающие лебедку минимум дважды в год, рекомендуют на зиму немного разводить консистентную «синтетику» синтетической же трансмиссионкой.

Финальная сборка

При сборке лебедки крышки электродвигателя и редуктора лучше посадить на прокладки или на герметик. Полной герметичности это не даст, но поступление забортной жидкости в механизм уменьшит. Важно правильно установить и полностью посадить на свое место в барабане механизм тормоза. Посадочные поверхности барабана также желательно хорошо смазать. Удобнее всего собирать лебедку в «вертикальной» последовательности: сначала на редуктор установить барабан с валом, а затем уже двигатель.

Наиболее простой способ заплетки петли на стальном тросе при минимуме времени и отсутствии инструмента (оптимален в лесу для экстренного ремонта): кончик троса надо распустить на две части (по 3 и 4 «нитки») на длину петли плюс еще 10–15 см. Распущенные пряди сводим навстречу друг другу по форме будущей петли, а затем перехлестываем их между собой простейшим узлом. Важно! Направление и место первого перехлеста должны быть такими, чтобы две перехлестнутые пряди в месте соединения образовали плотный «целый» трос и держались за счет собственного трения (фото 6). Затем каждый из свободных концов оплетаем вокруг своей половины петли, а после «встречи» оставшиеся части сплетаем между собой. Получившуюся петлю можно усилить, если взять отрезок трубки из мягкого металла, чуть больший по диаметру, чем два троса: если его предварительно надеть, то после заплетки он сдвигается к основанию петли и там с помощью молотка обжимается по форме.

Петля на синтетическом тросе делается одним-единственным правильным способом, тем более что это просто и быстро. Конец троса надо немного распушить на отдельные пряди, а затем отрезать лишние, чтобы получился острый конус. Этот конус обматываем изолентой, чтобы вышло подобие иглы. Отмеряем примерно 40 см, складываем в этом месте трос пополам и в основании будущей петли прокалываем его точно между прядями нашей импровизированной «иглой». Пропускаем трос сквозь себя, делаем петлю нужного размера, а затем через 3-4 пряди «прошиваем» трос в обратную сторону, затем – еще раз и еще. В результате трос должен быть прошит сам собой не менее трех раз. После этого оставшийся хвост с «иглой» нужно запустить внутрь на всю его длину (в сечении трос имеет форму трубы), а самый кончик вывести наружу, чтобы снять изоленту (фото 6). Затем разглаживаем собранный трос – и хвост уходит внутрь. Подобным же образом на «синтетике» можно не только заплетать петли, но и просто «сшивать» друг с другом оборванные куски.

текст: Евгений КОНСТАНТИНОВ

фото: Ирина КОРОЛЕВА

Новый комментарий

Войдите на сайт чтобы получить возможность оставлять комментарии.